+86 180 1040 9086

- Accueil

- Produits

- Acrylique

- Feuille acrylique

- Feuille d'acrylique transparent

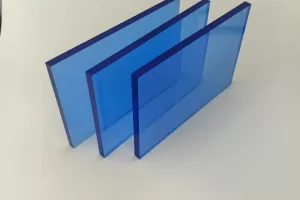

- Feuille acrylique de couleur

- Plaque acrylique sanitaire (baignoire)

- Feuille de miroir acrylique

- Feuille de miroir acrylique

- Plaque acrylique pour aquarium

- Feuille acrylique jour et nuit

- Feuille acrylique ignifugée

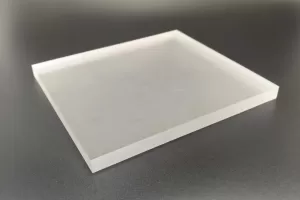

- Feuille acrylique mate et dépolie

- Feuille acrylique pailletée/tissu

- Acrylique résistant aux chocs

- Filtre infrarouge Acrylique

- LGP Acrylic Sheet

- Feuille acrylique anti-bruit

- Feuille acrylique pour fenêtres de véhicules de plaisance

- Panneau Acrylique

- Barrière acoustique

- Feuille acrylique épaisse spéciale

- Acrylique transmettant les UV

- Tube et tige en acrylique

- Produits acryliques

- Feuille acrylique

- PVC

- Acrylique

- À propos de nous

- Solution

- Blogs

- Nous contacter

DÉTAILS DU BLOG

Comment choisir des feuilles acryliques résistantes aux chocs pour une sécurité et une durabilité maximales ?

Lorsqu'ils choisissent des matériaux destinés à des applications à fort impact, de nombreux professionnels sont confrontés à un problème majeur : comment trouver le juste équilibre entre résistance aux chocs et transparence optique ? Acrylique résistant aux chocs Cette feuille offre une solution innovante, combinant les meilleures performances de l'acide acrylique traditionnel et du polycarbonate.

Les principaux avantages techniques

Résistance aux chocs ultra élevée

Le principal avantage de l'acrylique anti-choc réside dans son excellente durabilité. Des tests en laboratoire ont confirmé que sa résistance aux chocs est 5 à 10 fois supérieure à celle de la résine acrylique ordinaire, et que la résistance aux chocs mesurée sur une poutre en porte-à-faux est ≥ 15 kJ/me (Source : norme ASTM D 256). Lors des tests de chute de bille, la plaque peut supporter les impacts d'un poids de 1 kg tombant d'une hauteur de 1 mètre sans se briser. Ce type de performance est proche de celui du polycarbonate, tout en conservant une excellente dureté de surface.

Excellentes propriétés optiques

Malgré sa durabilité améliorée, acrylique résistant aux chocs conserve des caractéristiques optiques comparables à celles de l'acrylique standard de qualité supérieure. La transmission lumineuse est de 89-91% et la turbidité est inférieure à 2%, ce qui garantit une distorsion visuelle minimale. Le matériau présente des mesures de distorsion optique inférieures à 0,5%, ce qui le rend adapté aux applications où la clarté visuelle est essentielle (Source : protocole de test ASTM D 1003).

Améliorer les dispositifs de sécurité

Lorsque la résine acrylique résistante aux chocs finit par se briser dans des conditions extrêmes, elle se fracture en morceaux émoussés sans arêtes vives, réduisant ainsi considérablement le risque de blessure. Ce comportement à la fracture est conforme aux normes internationales relatives au verre de sécurité, notamment ANSI Z 97.1 et CPSC 16 CFR 1201, ce qui le rend adapté aux applications de verre de sécurité.

Le principal scénario d'application

Applications sécurisées et sûres

Son excellente résistance aux chocs fait de la résine acrylique résistante aux chocs un choix idéal pour les vitres de sécurité utilisées par les institutions financières, les bijouteries et les musées. Dans un environnement industriel, elle peut être utilisée comme dispositif de protection des machines et comme barrière de sécurité autour des postes de travail robotisés. Dans le domaine des transports, elle est utilisée pour les portes palières des stations de métro, les fenêtres des trains à grande vitesse et les applications navales où le verre traditionnel poserait des problèmes de sécurité. Selon les données du secteur, les applications du verre de sécurité représentent environ 351 TP3T de la consommation de plastique à haute résistance aux chocs dans les bâtiments commerciaux (Source : Transparent Market Research, “ Safety Glass Market Analysis in 2023 ”).

Bâtiments et lieux publics

Les architectes ont désigné impact acrylique résistant pour les murs-rideaux, les puits de lumière et les rampes d'escalier, et leurs exigences en matière de sécurité et de durabilité dépassent celles du verre standard. Dans les lieux publics très fréquentés, tels que les aéroports, les gymnases et les parcs d'attractions, ce matériau offre une protection fiable tout en conservant son esthétique.

Environnement particulier

Dans les environnements extrêmes, notamment les stations de recherche polaires, les installations désertiques et les bâtiments côtiers, les résines acryliques résistantes aux chocs offrent des performances fiables lorsque les températures extrêmes et les facteurs environnementaux mettent à rude épreuve les matériaux traditionnels. Les installations sportives utilisent ce matériau dans les garde-corps des patinoires, les clôtures des courts de tennis et les lucarnes des piscines, où la résistance aux chocs et la sécurité sont essentielles.

Guide de traitement et de fabrication

Technologie de formage à chaud

Impact acrylique résistant La résine peut être thermoformée à une température comprise entre 150 et 170 °C. Le matériau conserve des caractéristiques de formage uniformes sur toute son épaisseur. Pour obtenir les meilleurs résultats :

1. Préchauffez le matériau de manière uniforme afin d'éviter les contraintes internes.

2. Maintenez la température de moulage dans la plage recommandée.

3. Un refroidissement contrôlé est autorisé pour éviter toute déformation.

Découpe et usinage

Ce type de matériau est bien traité dans les équipements à commande numérique standard et les systèmes de découpe laser. En ce qui concerne la découpe mécanique :

Utilisez des outils à pointe carbure pour obtenir des bords nets.

Maintenir une vitesse d'alimentation appropriée pour éviter la fragmentation.

Pour la découpe au laser, les lasers CO peuvent produire le meilleur effet avec des réglages de puissance appropriés.

Technologie de polissage

Les bords peuvent être polis à l'aide des méthodes de polissage standard pour l'acrylique. Le matériau est bien adapté aux applications d'impression et de revêtement, et un traitement de surface approprié garantit une excellente adhérence.

Foire aux questions

Q:Par rapport au polycarbonate, quels sont les avantages de la résine acrylique résistante aux chocs ?

R : Bien que le polycarbonate offre une résistance aux chocs légèrement supérieure, la résine acrylique résistante aux chocs offre une meilleure dureté de surface, une meilleure transparence optique et une meilleure résistance aux ultraviolets sans nécessiter de revêtement. Le choix dépend des exigences spécifiques de l'application, et ces propriétés sont équilibrées.

Q:Quelle est la durée de vie prévue de l'extérieur ?

R : Une résine acrylique résistante aux chocs correctement installée conserve généralement ses caractéristiques structurelles et optiques pendant 10 à 15 ans dans les applications extérieures, et les stabilisateurs ultraviolets garantissent une dégradation minimale due au rayonnement solaire (Source : test de vieillissement accéléré ISO 4892-2).

Q:La résine acrylique résistante aux chocs peut-elle être utilisée en contact avec les aliments ?

A : Oui, certaines qualités de acrylique résistant aux chocs La résine répond aux exigences de la Food and Drug Administration en matière de contact alimentaire. Vérifiez auprès du fabricant le certificat d'utilisation spécifique pour le contact alimentaire.

Q:Par rapport à l'acrylique et au polycarbonate standard, quel est le coût ?

A : Le coût de la résine acrylique résistante aux chocs est généralement supérieur de 20 à 30 % à celui de la résine acrylique standard, mais si l'on tient compte du coût total du cycle de vie, en particulier dans les applications exigeant une durabilité et d'excellentes performances optiques, elle est souvent plus rentable que le polycarbonate.

Données sectorielles et indicateurs de performance

Le marché mondial des plastiques résistants aux chocs devrait atteindre $ 12,5 milliards d'ici 2028, avec un taux de croissance annuel composé (TCAC) de 5,8% (Source : Grand View Research, “ Rapport sur le marché des plastiques résistants aux chocs 2024 ”). Au sein de ce segment, acrylique résistant aux chocs représente environ 251 TP3T d'applications de vitrages de sécurité architecturaux, avec une adoption en augmentation de 7,21 TP3T par an à mesure que les codes de construction évoluent pour répondre aux préoccupations en matière de sécurité. Selon le test de performance des normes ASTM E 1300, il est confirmé que 12 résistants aux chocs panneau acrylique peut résister à des charges de vent équivalentes à celles d'un ouragan de catégorie 4 (vitesse du vent d'environ 250 km/h) lorsqu'il est correctement installé et monté sur une ossature. Cette propriété rend ce matériau adapté aux applications dans des conditions météorologiques extrêmes où le verre traditionnel a échoué. Des recherches en laboratoire sur le vieillissement montrent qu'après 10 000 heures d'exposition accélérée aux intempéries, la résine acrylique résistante aux chocs a conservé plus de 851 TP3T de sa résistance initiale aux chocs, ce qui équivaut à environ 10 ans d'exposition au soleil en Floride (source : protocoles de test ISO 4892-2). Cette excellente durabilité en fait une solution rentable et durable pour les applications exigeantes.

Catégories de postes

- Blogs16

Catégories de produits

- Acrylique 19

- Feuille acrylique 17

- Feuille d'acrylique transparent 1

- Feuille acrylique de couleur 1

- Sanitaire (Baignoire) Feuille acrylique 1

- Feuille de miroir acrylique 1

- Plaque acrylique pour aquarium 1

- Feuille acrylique jour et nuit 1

- Feuille acrylique ignifugée 1

- Feuille acrylique mate et dépolie 1

- Feuille acrylique pailletée/tissu 1

- Acrylique résistant aux chocs 1

- Filtre infrarouge Acrylique 1

- LGP Acrylic Sheet 1

- Feuille acrylique anti-bruit 0

- Feuille acrylique pour fenêtres de véhicules de plaisance 1

- Panneau Acrylique 1

- Barrière acoustique 1

- Feuille acrylique épaisse spéciale 1

- Acrylique transmettant les UV 1

- Tube et tige en acrylique 2

- Feuille acrylique 17

- PVC 2