+86 180 1040 9086

- Inicio

- Productos

- Acrílico

- Lámina acrílica

- Lámina acrílica transparente

- Lámina acrílica de color

- Lámina acrílica sanitaria (bañera)

- Espejo acrílico

- Espejo acrílico

- Lámina acrílica para acuarios

- Lámina acrílica Day&Night

- Plancha acrílica ignífuga

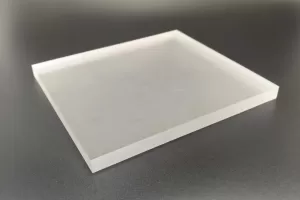

- Placa acrílica mate/esmerilada

- Hoja acrílica de purpurina/tejido

- Acrílico resistente a los impactos

- Filtro infrarrojo acrílico

- Lámina acrílica LGP

- Lámina acrílica antirruido

- Lámina acrílica para ventanas de vehículos recreativos

- Chapa acrílica de señalización

- Valla insonorizante

- Lámina acrílica especial gruesa

- Acrílico transmisor de UV

- Tubo y varilla acrílicos

- Productos acrílicos

- Lámina acrílica

- PVC

- Acrílico

- Quiénes somos

- Solución

- Blogs

- Contáctenos

DETALLES DEL BLOG

Cómo elegir láminas acrílicas: Una guía completa

Introducción

Las planchas acrílicas, conocidas por su excepcional transparencia (transmisión de luz 92%) y durabilidad, se han vuelto indispensables en sectores que van desde la arquitectura a la sanidad. Con un mercado mundial que se prevé que alcance los 1.370 millones de toneladas en 2032 (CAGR 5,98%), la selección de la lámina acrílica adecuada requiere una cuidadosa consideración de las propiedades del material, los requisitos de la aplicación y las normas del sector. Esta guía proporciona un marco paso a paso para la elección de láminas acrílicas, con el apoyo de datos técnicos y casos reales.

1. Tipos de material: Acrílico moldeado frente a acrílico extruido

Acrílico moldeado

- Proceso de producción: Se fabrica vertiendo monómero líquido en moldes, lo que da lugar a un mayor peso molecular.

- Principales ventajas: Resistencia química superior (resistente a alcoholes y ácidos débiles), mayor claridad óptica e idoneidad para fabricaciones complejas como el grabado por láser.

- Aplicaciones: Acuarios, señalización de alta gama y dispositivos médicos (certificación ISO 10993-5 de biocompatibilidad).

Acrílico extruido

- Proceso de producción: La resina fundida se empuja a través de matrices, creando láminas de grosor uniforme.

- Principales ventajas: Menor coste, producción más rápida y mayor estabilidad dimensional para paneles de gran tamaño.

- Aplicaciones: Acristalamiento arquitectónico, expositores comerciales y barreras de protección.

Cuadro comparativo

| Propiedad | Acrílico moldeado | Acrílico extruido |

| Tolerancia de grosor | ±10% (≥5mm) | ±5% |

| Resistencia a los impactos | Cristal 17x | Cristal 10x |

| Estabilidad UV | Más de 10 años en el exterior | 5-7 años al aire libre |

2. Parámetros clave para la selección

Propiedades ópticas

- Transparencia: Verificar el valor de turbidez (ASTM D1003) <1% para aplicaciones críticas como vitrinas.

- Consistencia del color: Compruebe que la distribución del pigmento es uniforme, especialmente en láminas tintadas (por ejemplo, aplicaciones de iluminación RGB).

Resistencia mecánica

- Espesor: Uso decorativo en interiores (2-5 mm); aplicaciones estructurales (8-25 mm). Por ejemplo, las marquesinas de los aviones utilizan acrílico fundido de 12 mm para resistir los impactos.

- Módulo de flexión: 3.100 MPa (fundición) frente a 2.800 MPa (extrusión), lo que afecta a la capacidad de carga.

Adaptabilidad medioambiental

- Temperatura: Uso continuo de -40°C a 80°C; evite la exposición prolongada a temperaturas superiores a 90°C para evitar deformaciones.

- Resistencia química: Resistente a los ácidos diluidos pero vulnerable a las cetonas (por ejemplo, acetona).

3. Recomendaciones específicas para cada aplicación

Acristalamiento arquitectónico

- Requisito: Estabilización UV y aislamiento térmico.

- Solución: Acrílico fundido de 10 mm resistente a los rayos UV con una garantía de 30 años sin amarilleamiento (por ejemplo, ACRYLITE® GMS).

Productos sanitarios

- Requisito: Biocompatibilidad y fácil esterilización.

- Solución: Acrílico moldeado conforme a la FDA (ASTM F3087) para bandejas de instrumental quirúrgico.

Energías renovables

- Requisito: Alta transmisión de luz para paneles solares.

- Solución: Acrílico con revestimiento antirreflectante (mejora de la eficacia 8%).

4. Errores comunes que deben evitarse

- Elegir sólo por el precio: El acrílico extruido puede costar 30% menos que el moldeado, pero carece de resistencia química para su uso en laboratorio.

- Ignorar la tolerancia de espesor: Un grosor irregular (±0,5 mm) puede provocar dilataciones térmicas desiguales en grandes instalaciones.

- Certificación con vistas: Garantizan el cumplimiento de las normas ASTM D4802 para uso general e ISO 10993 para aplicaciones médicas.

5. Consejos de expertos para la longevidad

- Protección de superficies: Utilice un paño de microfibra con jabón suave; evite los limpiadores abrasivos para evitar arañazos.

- Instalación: Deje un espacio de dilatación de 3 mm por metro para acomodar el movimiento térmico.

- Reciclado: Busque fabricantes que ofrezcan programas de recuperación (por ejemplo, la iniciativa de reciclaje de PLEXIGLAS® de Röhm).

Conclusión

Seleccionar la lámina acrílica adecuada implica equilibrar los requisitos ópticos, mecánicos y medioambientales. Si aprovecha las normas del sector, los productos certificados y los conocimientos específicos de cada aplicación, podrá garantizar un rendimiento y una rentabilidad óptimos. Para proyectos complejos, consulte a proveedores como Acrylite o Plexiglas para obtener soluciones personalizadas.

Fuentes: ASTM International, Market Research Intellect, Röhm Group Casos prácticos

Categorías de puestos

Categorías de productos

- Acrílico 20

- Lámina acrílica 18

- Lámina acrílica transparente 1

- Lámina acrílica de color 1

- Sanitario(Bañera Lámina acrílica 1

- Espejo acrílico 1

- Lámina acrílica para acuarios 1

- Lámina acrílica Day&Night 1

- Plancha acrílica ignífuga 1

- Placa acrílica mate/esmerilada 1

- Hoja acrílica de purpurina/tejido 1

- Acrílico resistente a los impactos 1

- Filtro infrarrojo acrílico 1

- Lámina acrílica LGP 1

- Lámina acrílica antirruido 1

- Lámina acrílica para ventanas de vehículos recreativos 1

- Chapa acrílica de señalización 1

- Valla insonorizante 1

- Lámina acrílica especial gruesa 1

- Acrílico transmisor de UV 1

- Tubo y varilla acrílicos 2

- Productos acrílicos 0

- Lámina acrílica 18

- PVC 2